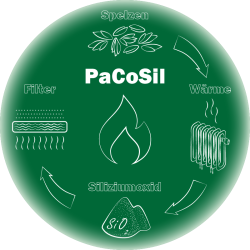

Zu Beginn werden die Randbedingungen für den gesamten Verwertungsweg recherchiert und zusammengestellt. Schwerpunkte sind dabei die Eigenschaften der verwendeten Brennstoffe Hafer- und Dinkelspelzen und deren Auswirkungen auf das Brennstoffhandling, den Verbrennungsprozess, sowie das Aschehandling. Ziel ist das Erreichen eines stabilen automatisierten Betriebsablaufs, der die bei der Verbrennung gültigen Emissionswerte einhält und gleichzeitig eine qualitativ hochwertige siliziumreiche Asche erzeugt, die als Precoat-Material in Filterprozessen eingesetzt werden kann.

Durch Prüfstand-Verbrennungsversuche werden die Verbrennungseigenschaften praxisnah erprobt. Darauf aufbauend wird das Heizsystem für die Spelzen-Brennstoffe ausgelegt, durch Ein- und Umbauten an der Brennstoffzuführung, der Verbrennungsluftführung, des Entaschungssystems, des Brennraums und Anpassung der Heizanlagen-Regelung, so dass die Spelzen thermisch verwertet werden und siliziumreiche Asche gewonnen wird, die zum einen als Filtermaterial in der Abgasreinigung einer Biomassefeuerung, zum anderen in einem Filter zur Umgebungsluftreinigung zum Einsatz kommen kann.

Die Verifizierung der Anpassungen erfolgt durch einen Langzeittest an einer Praxisanlage über zwei Heizperioden. Das Gewebefiltersystem der Anlage soll mit den Aschen als Filtermaterial ausgerüstet werden. Zwischen den Heizperioden werden weitere Optimierungsschritte durchgeführt, so dass zum Abschluss des Projekts ein Heizsystem zur Verfügung steht, dass dauerhaft mit regionalen Spelzen-Brennstoffen betrieben werden kann und qualitativ hochwertige Aschen zur stofflichen Nutzung zur Verfügung stehen.